Oglekļa šķiedras prepreg ir izejviela oglekļa šķiedras plātņu apstrādei.Pēc tauvas izmēra to var iedalīt 1k, 3k, 6k, 12k utt., parasti galvenokārt izmanto 3k.Jiangsu Boshi Carbon Fiber apstrādās arī oglekļa šķiedras plātnes virsmu atbilstoši klientu vajadzībām, piemēram, vienkārša/sarža, gaiša/matēta un gravēšana atbilstoši prasībām vēlākā periodā.Oglekļa šķiedras plātņu ražošanas process ietver oglekļa šķiedras prepreg griešanu, ieklāšanu, konservēšanu, griešanu un pēcapstrādi.

1. Prepreg pielāgošana:

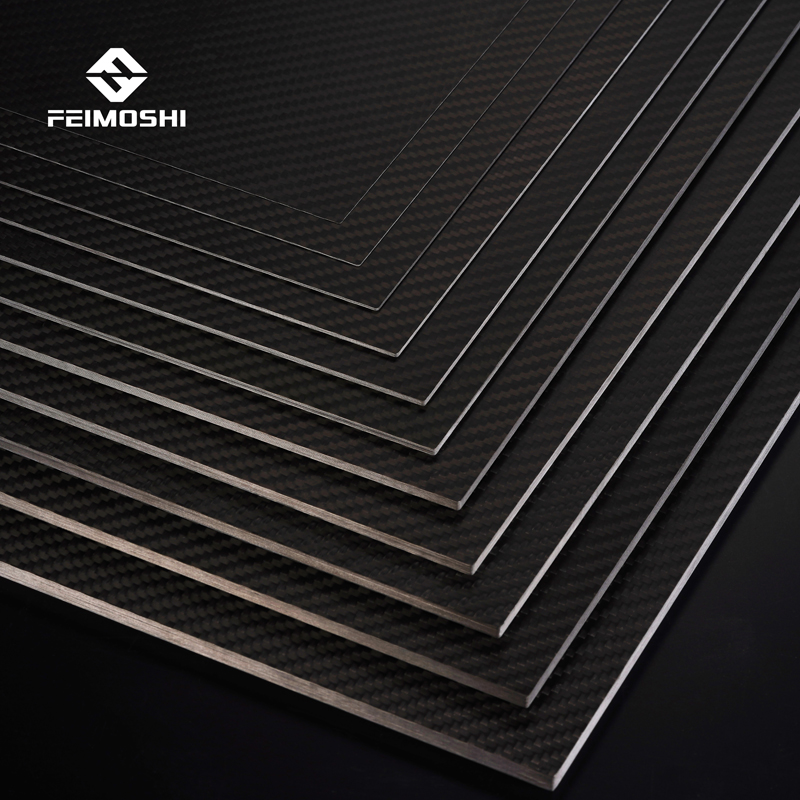

Pirmkārt, mums ir jāsagriež prepreg atbilstoši oglekļa šķiedras loksnes garumam un platumam un jānosaka nepieciešamais prepreg biezums atbilstoši loksnes biezumam.Jiangsu Boshi Carbon Fiber ir daudzu gadu bagāta pieredze oglekļa šķiedras plātņu ražošanā.Dažāda biezuma oglekļa šķiedras plātnes var pielāgot atbilstoši klientu vajadzībām.Parastie plātņu biezumi ir: 0,2 mm, 0,5 mm, 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm, 5,0 mm, 6,0 mm, 10,0 mm, 20 mm utt.

Jo biezāka ir loksne, jo vairāk oglekļa šķiedras prepreg slāņu ir nepieciešams.Parasti 1 mm oglekļa šķiedras plāksnei ir nepieciešami apmēram 5 iepriekš sagatavota materiāla slāņi.Boshi ieviesa importētu automātisko griešanas mašīnu, lai grieztu prepreg, kas var labāk kontrolēt griešanas izmēru un kvalitāti.Boshi dizaineri optimizēs dizainu pirms griešanas, kas var palielināt prepreg izmantošanas līmeni un samazināt rezervju veidošanos, tādējādi palīdzot klientiem samazināt ražošanas izmaksas.

2. Sagatavošanas materiāla ieklāšana:

Izklāšanas secības atšķirības ietekmēs ne tikai sākotnējo slodzi, augšanas ātrumu un matricas plaisu izturību pret lūzumiem, bet arī būtiski ietekmēs matricas plaisu piesātinājumu un plaisu blīvumu.Piemēram, ortogonāliem laminātiem pastāv atbilstoša saistība starp lūzuma izturību un plaisu augšanas ātrumu pie vienas un tās pašas ārējās slodzes.Tāpēc tehniķiem ir jānosaka iepriekš sagatavotā materiāla novietošanas virziens un secība atbilstoši loksnes prasībām attiecībā uz stiepes spēku, bīdes spēku un izturību.Piešķiriet visas oglekļa šķiedras kompozītmateriālu priekšrocības.

Prepreg ieklāšanas virziens jāiestata atbilstoši slodzes galvenajam virzienam.Ieklāšanas virziens ietver 0°, ±45° un 90°.Bīdes sprieguma stāvoklī slānis ar 0° leņķi atbilst parastajam spriegumam, slānis ar ±45° leņķi atbilst bīdes spriegumam, un slānis ar 90° leņķi tiek izmantots, lai nodrošinātu, ka oglekļa šķiedras izstrādājumam ir pietiekams pozitīvais spiediens radiālā virzienā.Saskaņā ar Boshi darbinieku teikto, ja oglekļa šķiedras plātnes slodze galvenokārt ir stiepes un saspiešanas slodze, tad izvietojuma virzienam jābūt spriegojuma un kompresijas slodzes virzienam;ja oglekļa šķiedru plātnes slodze galvenokārt ir bīdes slodze, tad izvietojums Vidū galvenokārt ir paredzēts klāšanai pa pāriem ±45°;ja oglekļa šķiedras plātnes slodze ir sarežģīta un ietver vairākas slodzes, tad bruģa konstrukcija ir jāsajauc vairākos virzienos 0°, ±45° un 90°.

3. Prepreg sacietēšana:

Pēc tam, kad oglekļa šķiedras prepreg ir sagriezts un sakārtots, tas nonāks karsēšanas un spiediena cietēšanas procesā.Laminētais prepreg tiek ievietots veidnē ar iestatītu temperatūru un uzkarsēts un zem spiediena.Veidne ir aizvērta.Laminētais materiāls pakāpeniski sacietē zem karsta spiediena un sasniedz noteiktu sacietēšanas pakāpi.Veidne atveras, un to velk vilces ierīce.Nospiediet veidni, lai pabeigtu sacietēšanu.

Visa sacietēšanas procesa laikā sildīšanas un presēšanas laiks ir jāpielāgo atbilstoši dažādām oglekļa šķiedras plātnes vajadzībām.Dažādas temperatūras un sildīšanas laiks ietekmēs oglekļa šķiedras lokšņu materiāla īpašības.Faktiskajā ražošanas procesā karstās presēšanas posma laiks ir pēc iespējas jāsaīsina, lai saglabātu izmēru stabilitāti detaļas pēccietēšanas posmā.

Jiangsu Boshi Carbon Fiber ražotā oglekļa šķiedras plāksne var izvēlēties atbilstošu ražošanas procesu atbilstoši klienta tehniskajām prasībām, lai nodrošinātu produkta stabilitāti, virsmas apstrādi, biezuma toleranci utt., Un produkta kvalitāti var efektīvi garantēt.

4. Plākšņu pēcapstrāde:

Pēc oglekļa šķiedras plātnes sacietēšanas un veidošanas ir nepieciešama griešana, urbšana un cita pēcapstrāde, lai nodrošinātu precizitātes prasības vai montāžas vajadzības.Vienādos griešanas procesa parametru, griešanas dziļuma utt. apstākļos dažādu materiālu, izmēru un formu instrumentu un urbju izvēles ietekme ir ļoti atšķirīga.Tajā pašā laikā tādi faktori kā instrumentu un urbju stiprums, virziens, laiks un temperatūra ietekmēs arī apstrādes rezultātu.

Izlikšanas laiks: 23. septembris 2021